|

3D智能视觉检测解决方案

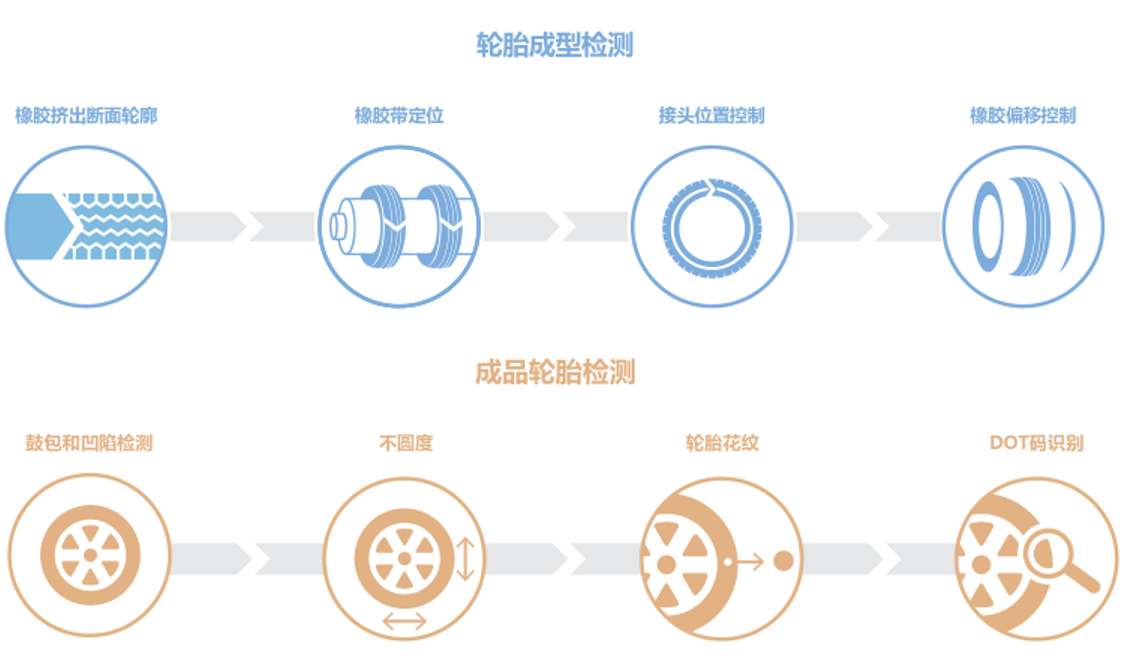

3D智能视觉技术,提供集3D扫描、测量和控制于一体的完整解决方案。实现橡胶和轮胎的在线质量检测,如橡胶挤出断面轮廓、橡胶带定位和接头位置控制、橡胶偏移控制、鼓包和凹陷检测、不圆度以及轮胎花纹和DOT码识别等。

为什么需要3D检测:

» 体积测量(X,Y和Z方向)提供形状和位置相关参数

» 在对比度不是很明显的情况下,是检测同样颜色或低对比度物体的理想方案

» 不受照明变化和环境光线的影响

» 由于集成的光学,照明和工厂预校准,能获取更高的重复性

» 易于组成多传感器网络,用于扫描大型工件

▼ 橡胶挤出断面轮廓检测 ▼

高速,高密度轮廓测量

在产线速度下实时监测橡胶挤出形面的花纹沟、花纹、尺寸和位置等非常具有挑战性。由于被测产品的不停变换,测量橡胶挤出形面的任务变得更加复杂。这意味着有效的扫描检测方案必须具有高速的扫描功能以及灵活的测量方式,来保证轮胎的质量,并且降低材料废品率。

3D智能视觉检测解决方案

3D智能传感器可提供高速、高密度轮廓测量,甚至对于表面高反光的生胎也依然可以提供精确的扫描数据。此外,3D智能传感器提供了一套强大的专用于花纹沟测量的工具,它被设计应用于橡胶挤出外形的测量。 这些内置并且用户可配置的测量功能包括长度、宽度、高度、深度、角度、顶点位置、花纹沟尺寸以及许多更常见的轮胎测量要求。

灵活可用且功能强大:

» 在一个简单设置中支持多个花纹沟检测

» 花纹沟测量不受传感器与物体表面角度变化的影响

» 对于更大的挤出断面,多个传感器组成测量网络来实现更大的测量视野

» 测量值可以通过Gigabit以太网在工厂网络上进行通信

▼ 胶条定位和接头位置控制 ▼

三维胎面长度,宽度,深度,轮廓及接头

橡胶带定位

当各种不同的橡胶带(例如:帘布层、胶条、 胎圈填充物) 要缠绕在圆鼓上时,3D智能传感器扫描橡胶带边缘以确保他们在正确的位置上。它内置的橡胶带定位测量工具使用户可以配置参数,不需要任何额外的测量软件,这些工具包括: 花纹沟定位、深度测量、监控和自动校准等。

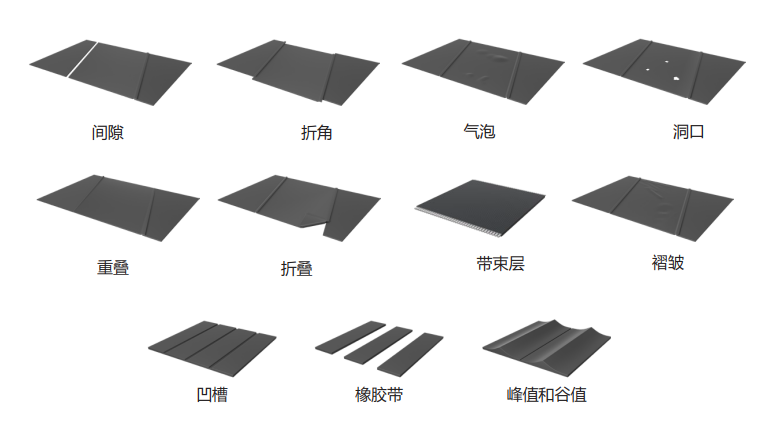

接头控制

在轮胎成型期间,3D智能传感器用于检测橡胶带接缝处的接头和拼接等问题,如间隙、重叠、折角和材料的褶皱等。

▼ 橡胶偏移控制 ▼

高速,高密度的轮廓测量

3D智能传感器扫描目标物是否存在、目标物宽度、以及重要的组件是否重叠等如层状橡胶条和橡胶带。为了可以分层扫描,3D智能传感器扫描橡胶挤出形面的上升沿并作为一个参考点来引导和定位其它的橡胶材料层,而扫描这个挤出形面边缘需要三维深度测量。

可应用于:

» 压延滚轴检测

» 进料带宽和厚度检测

» 花纹沟/凹凸深度测量

» 完带层和钢丝帘布检测

» 花纹条和胎肩检测

▼ 成品轮胎检测 ▼

完整的3D表面数据

鼓包和凹陷

成品轮胎检测系统需要检测小至25µm的凹坑和鼓包,这些缺陷表面轮胎内部有缺陷且这些缺陷会发生在胎侧的任何位置。为了提高产品质量和安全性,这些小的瑕疵和缺陷需用非常可靠的手段来检测和剔除。同时检测的速度也十分重要,通常为满足生产效率的要求,轮胎仅旋转一周即可完成全面的质量检测。

不圆度

径向跳动发生在当轮胎边缘任何一点到中心的距离与轮胎半径不符合的情况下。当轮胎旋转时,太多的径向跳动导致上下震动,或者“跳 跃”。横向跳动是在轮胎转动时发生的侧向运动或“摇晃”。

.png)

▼ 轮胎花纹和DOT码识别 ▼

用于自动代码识别的高度图成像

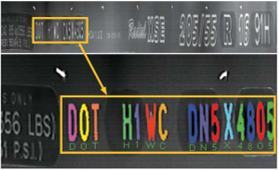

DOT码识别

轮胎胎侧有许多凸起或凹下的字符信息。这些包括轮胎 用于排序的识别编码,以及组装时跟踪车辆识别号的点 状编码。传统的二维图像和特征辨识解决方案无法用于轮胎胎侧检测,这是因为黑色的凹凸的字符在同样黑色的轮胎上,导致对比度为零。

3D智能视觉检测解决方案

3D视觉检测,通过对凹凸字符生成高度图来解决这一挑战。 它自有的驱动程序GenTL将高度图的数据发送到合适的三方软件来自动识别字符。当轮胎转动时,例如在均匀性检测中,支持编码器同步,这允许多个传感器的无缝扫描。

|